2025-12-19

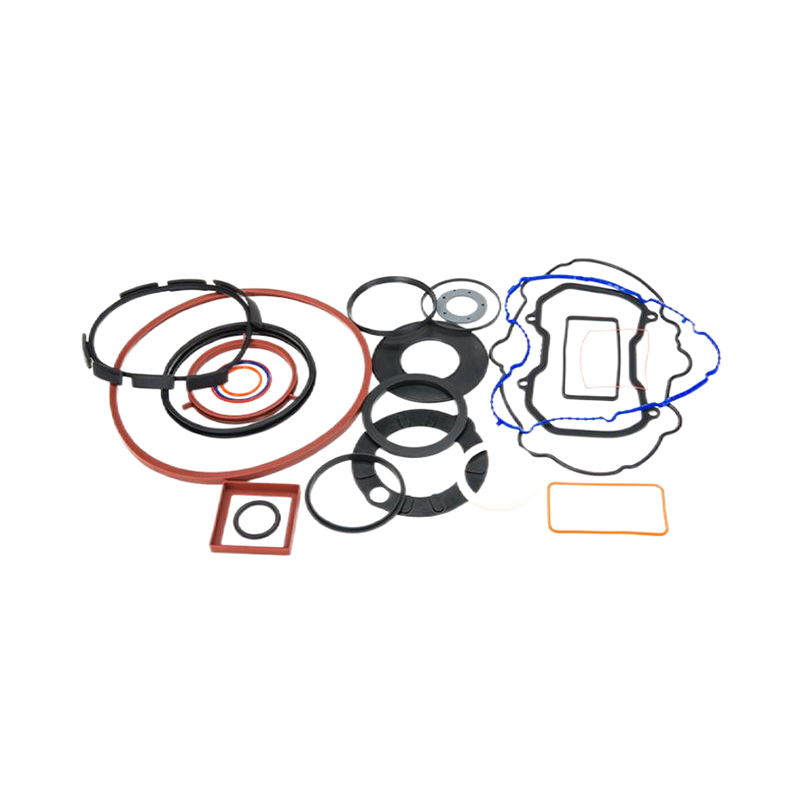

I den enorme verden av industrielle komponenter er det få elementer som er så universelt kritiske, men ofte oversett som den ydmyke gummipakningen. Disse spesialkonstruerte barrierene står som stille voktere mot lekkasje, forurensning, trykktap og miljøinntrenging. Reisen fra et konsept til en pålitelig, høyytelses tilpasset gummipakning innebærer et sofistikert samspill av materialvitenskap, presisjonsteknikk og streng testing. Denne omfattende guiden går dypt inn i den spesialiserte nisjen til tilpasset gummipakninger , utforske de viktigste hensynene for utvalg, nyansene i produksjon og deres sentrale rolle på tvers av ulike sektorer. Vi vil også undersøke mulighetene til integrerte produsenter som Jiaxing Tosun Rubber&Plastic Co., Ltd., hvis 15 000 kvadratmeter store anlegg og team på over 250 fagfolk, inkludert 12 dedikerte formdesign- og formuleringsingeniører, eksemplifiserer den tekniske dybden som kreves for å transformere kundespesifikasjoner til feilfrie, funksjonelle tetninger.

Tilpassede gummipakninger er langt fra å være generiske, hyllevare. De er presisjonskomponenter konstruert for å løse spesifikke utfordringer innenfor en definert operasjonell ramme. Deres primære funksjon er å skape en sikker, holdbar barriere mellom to eller flere overflater, sammenstillinger eller miljøer. Denne barrieren må ofte fungere under ekstreme forhold, og derfor er det "tilpassede" aspektet ikke omsettelig for de fleste industrielle bruksområder. En standard O-ring kan være tilstrekkelig for et lavtrykksvannarmatur, men kritiske maskiner, bilsystemer eller romfartsutstyr krever tetninger skreddersydd til nøyaktige dimensjoner, materialegenskaper og ytelseskriterier.

Begrensningene til standardtetninger blir tydelige når de står overfor tekniske utfordringer i den virkelige verden. En tetning må kanskje opprettholde fleksibilitet ved -40°C, motstå aggressive kjemikalier ved 150°C, eller tåle konstant dynamisk friksjon i millioner av sykluser. Generiske tetninger er designet for gjennomsnittlige forhold og vanlige medier. Når de brukes på spesialiserte scenarier, kan de svikte for tidlig, noe som fører til katastrofale systemfeil, kostbar nedetid og sikkerhetsfarer. Beslutningen om å investere i tilpassede forseglinger er en beslutning for pålitelighet, lang levetid og totale eierkostnader. Det er et ingeniørvalg som prioriterer systemintegritet fremfor kortsiktige kostnadsbesparelser på komponenter.

Prosessen med å lage et tilpasset segl er et samarbeidsprosjekt. Det begynner med en grundig forståelse av søknadens «grensebetingelser». Ingeniører må vurdere ikke bare den indre og ytre diameteren, men også tetningskraften, pakningsdesignet, kravene til kompresjonssettet og naturen til overflatene som forsegles. For eksempel har en tetning for en roterende aksel (dynamisk) fundamentalt andre designkrav enn en tetning for en statisk flensforbindelse. Materialet må velges ikke bare for dets kjemiske kompatibilitet, men også for dets ekstruderingsmotstand, permeabilitet og langsiktige aldringsegenskaper under det spesifikke servicemiljøet.

Hjertet i enhver gummitetnings ytelse ligger i dens materialsammensetning. Å velge feil elastomer er den vanligste årsaken til forseglingssvikt. Valget er en kompleks balanse mellom fysiske egenskaper, kjemisk motstand, temperaturområde og kostnader. Hver basispolymer har en unik profil, noe som gjør den egnet for en rekke forskjellige utfordringer.

Her er en sammenlignende oversikt over viktige elastomermaterialer som brukes i spesialtilpasset tetningsproduksjon:

| Elastomer type | Temperaturområde (ca.) | Nøkkelstyrker | Typiske applikasjoner | Svakheter |

|---|---|---|---|---|

| Nitrilgummi (NBR) | -40°C til 120°C | Utmerket motstand mot oljer, drivstoff og fett; god slitestyrke. | Drivstoffsystemer til biler, hydrauliske tetninger, oljefeltutstyr. | Dårlig motstand mot ozon, sollys og vær. |

| Fluorelastomer (FKM/Viton®) | -20°C til 200°C | Eksepsjonell kjemisk og varmebestandighet; lav gasspermeabilitet. | Luftfart, kjemisk prosessering, høytemperatur bilindustrien. | Høyere kostnad; dårlig lavtemperaturfleksibilitet. |

| Silikongummi (VMQ) | -60°C til 225°C | Ekstremt bredt temperaturområde; utmerket fleksibilitet; god elektrisk isolasjon. | Mat og medisinsk utstyr, høy/lav temperatur pakninger, apparatpakninger. | Lav strekkstyrke; dårlig slitestyrke. |

| Etylen Propylen Dien Monomer (EPDM) | -50°C til 150°C | Overlegen motstand mot vann, damp, ozon og vær. | Utendørs elektriske kabinetter, kjølesystemer, væravisolering for biler. | Dårlig motstand mot de fleste oljer og hydrokarboner. |

| Polytetrafluoretylen (PTFE) fylte forbindelser | -200°C til 260°C | Nesten universell kjemisk treghet; ekstremt lav friksjon. | Aggressive kjemiske tetninger, systemer med ultrahøy renhet, ikke-smurte dynamiske tetninger. | Kan være tilbøyelig til å krype; krever nøyaktig kjerteldesign. |

Som tabellen illustrerer, er valget mellom for eksempel Nitril og FKM barskt. Nitrilgummitetninger for drivstoffsystemer er industristandarden for bensin- og dieselmotstand ved moderate temperaturer, og tilbyr en utmerket balanse mellom ytelse og kostnad. Omvendt, for en applikasjon som involverer varme, aggressive syrer, vil FKM være det utvetydige valget til tross for den høyere prisen, siden nitril ville brytes ned raskt. Denne beslutningsmatrisen understreker hvorfor produsenter som Jiaxing Tosun Rubber&Plastic Co., Ltd. ansetter dedikerte formuleringsingeniører. Deres ekspertise lar dem ikke bare velge basispolymeren, men også finjustere blandingen med spesifikke fyllstoffer, myknere og herdemidler for å møte nøyaktige kundespesifikasjoner for hardhet, kompresjonssett eller farge.

Når materialet er spesifisert, er den fysiske dannelsen av tetningen gjennom presisjonsstøping den neste kritiske fasen. Kvaliteten på formen og den valgte formeprosessen påvirker tetningens dimensjonsnøyaktighet, overflatefinish og interne integritet direkte – faktorer som er avgjørende for høytemperatur silikongummipakninger og alle presisjonstetninger.

De tre mest utbredte produksjonsteknikkene er kompresjonsstøping, sprøytestøping og overføringsstøping. Hver har sine fordeler og velges ut fra tetningens geometri, produksjonsvolum og materiale.

Selve formen er et mesterverk innen presisjonsteknikk. Formdesignere må ta hensyn til materialkrymping under herding, ventilering for å la gasser slippe ut, og plassering av porter og løpere (for sprøyte-/overføringsstøping) for å sikre jevn fylling. For et selskap som Jiaxing Tosun, med sitt team på 12 formdesigningeniører, er evnen til raskt og nøyaktig utforming av former fra kundetegninger eller prøver en kjernekompetanse. Denne raske prototype- og verktøyfunksjonen er det som muliggjør effektiv produksjon av virkelig tilpassede løsninger, som sikrer at den endelige forseglingen matcher designhensikten perfekt.

Bruken av tilpassede gummitetninger spenner over praktisk talt alle sektorer av moderne industri. Hver sektor presenterer et unikt sett med utfordringer som driver spesifikke design- og materialkrav.

Denne industrien er en stor forbruker av tilpassede tetninger, krevende løsninger som tåler tøffe temperaturer under panseret, konstant eksponering for drivstoff og smøremidler og dynamisk bevegelse. Tetninger finnes i motorer (ventilstammetetninger, pakninger), girkasser, drivstoffinjeksjonssystemer, elektrifiseringskomponenter og i hele kjøretøyets chassis og karosseri. Fremstøtet for elektriske kjøretøy (EV-er) skaper nye krav til tetninger som isolerer høyspentkomponenter og håndterer termiske grensesnitt i batteripakker. Kravet til EPDM svampgummi dørpakninger er typisk for denne sektoren, og gir den fleksible, holdbare og værtette lukkingen som er nødvendig for passasjerkomfort og kjøretøyintegritet. Disse tetningene må motstå permanent kompresjonssett (slik at døren alltid lukkes tett), tåle UV-nedbrytning og forbli fleksible under fryseforhold.

I dette riket møter seler ekstreme trykk, frem- og tilbakegående eller roterende bevegelser og potensiell forurensning. Hydrauliske sylinderstangtetninger er et perfekt eksempel på en spesialtilpasset applikasjon med høy innsats. De må inneholde væske under trykk som kan overstige 5000 psi, hindre eksterne forurensninger fra å komme inn i sylinderen, og ha minimal friksjon for å sikre effektiv drift. Valget av materiale - ofte polyuretan eller spesialiserte forbindelser - og leppedesignet er avgjørende. En feil her kan føre til lekkasjer av hydraulikkvæske, tap av systemtrykk, skade på komponenter og miljøfarer. Produsenter som betjener dette feltet må ha robuste testprotokoller for å validere forseglingsytelsen under simulerte driftsforhold.

Her overskrider tetningskrav ren mekanisk funksjon. Materialer må være ikke-giftige, ikke-absorberende og i samsvar med strenge regulatoriske standarder (som FDA, USP Class VI eller EU 1935/2004). Silikongummi er et hyppig valg på grunn av sin treghet og brede temperaturtoleranse for sterilisering (autoklavering). Tetninger i denne sektoren krever ofte ultra-glatte overflater for å forhindre bakterieopphopning og må produseres i renromsforhold for å unngå partikkelforurensning. Utformingen av ekstruderte silikongummi av matkvalitet for prosessutstyr eller pakkemaskineri fremhever behovet for tilpassede profiler som er enkle å rengjøre, motstandsdyktige mot rengjøringskjemikalier og opprettholder en jevn forsegling for å beskytte produktets renhet.

Påliteligheten til en tilpasset gummipakning er bare like god som bekreftelsesprosessen bak den. Omfattende testing er ikke valgfri, og går lenger enn enkle dimensjonskontroller for å evaluere ytelsen under simulerte eller akselererte livsbetingelser.

Et strengt QA-program vil inkludere en kombinasjon av følgende tester, ofte utført både på råvarer og ferdige forseglinger:

Tilstedeværelsen av et dedikert teknisk inspeksjonsteam, for eksempel teamet på 20 personer på Jiaxing Tosun, er en betydelig ressurs. Det gir mulighet for kontinuerlige prosesskontroller under produksjon og endelig batch-sertifisering før forsendelse. Denne interne egenskapen sikrer at hver batch av tilpasset rubber seals oppfyller de avtalte spesifikasjonene, og gir kunden konsistent kvalitet og ytelse, batch etter batch. Det forvandler kvalitet fra et sluttkontrollpunkt til en integrert del av produksjonskulturen.

Feltet for skikk gummiforsegling er ikke statisk. Den blir formet av kraftige trender innen materialvitenskap, digitalisering og globale industribehov. Utviklingen av nye elastomerblandinger med forbedrede egenskaper – som høyere temperaturbestandighet, forbedret miljømessig bærekraft eller selvsmørende egenskaper – pågår. Videre tillater integreringen av Industry 4.0-prinsippene i produksjonen smartere produksjon med sanntids prosessovervåking, prediktivt vedlikehold for verktøy og full sporbarhet av materialer fra kilde til ferdig forsegling. Selskaper som investerer i både avansert materiell FoU og digital produksjonsinfrastruktur, som bevist av omfattende bedrifter med sterkt FoU-fokus, er best posisjonert til å lede i dette utviklende landskapet. De vil være partnere som er i stand til å levere neste generasjons tetningsløsninger for nye utfordringer i sektorer som fornybar energi, avansert elektronikk og bærekraftig transport.